Impressão 3D à brasileira

Em 2014, Felipe Pereira Santos procurava acessórios para a câmera fotográfica que possuía, mas deparou-se com preços muito altos e inviáveis nas lojas. No período, como estudante da Escola Politécnica (Poli) da USP, utilizou os conhecimentos de modelagem 3D adquiridos durante a graduação em Engenharia Civil para desenhar os modelos utilizados pelas máquinas de impressão 3D, e os enviou para orçamento em empresas que já trabalhavam com a técnica, mas o projeto final era avaliado pelo dobro do preço dos produtos, e era quase o valor de uma impressora.

Tendo passado os anos de 2015 e 2016 desenvolvendo os próprios projetos e estudando maneiras de flexibilizar o custo da produção, Felipe convenceu o irmão, Caio César Pereira Santos, engenheiro mecânico também formado pela Poli, a irem à uma feira de impressão 3D. Diante de tantas possibilidades que o ramo podia oferecer e deslumbrados pelo funcionamento das máquinas, resolveram experimentá-las junto às técnicas de engenharia civil e mecânica que conheciam.

Em 2017, Felipe Machado Barbosa, formado em marketing pela Escola Superior de Propaganda e Marketing (ESPM) e amigo de Caio, viu no hobby compartilhado pelos irmãos uma oportunidade atrativa de negócio e se tornou o primeiro cliente e co-fundador da recém-criada startup Oaloo Impressão 3D, que produziu peças de brindes para clientes da loja de Barbosa. Além disso, por possuir muitos contatos com o ramo de publicidade de eventos, o amigo conseguiu colocá-los como colaboradores do Festival Lollapalooza de 2017, em que montaram uma loja-conceito, vendendo peças de decoração feitas por impressoras 3D.

A partir do sucesso no festival, a organização do evento, que também era responsável pela estruturação das apresentações do “Cirque de Soleil”, os chamou para participar da atração. “Foi quando a empresa deslanchou: produzimos e entregamos 30 mil miniaturas da tenda do “Cirque de Soleil” para espectadores da área vip e conseguimos desenvolver o projeto e criar todas as impressoras que utilizamos até hoje — mais de 40 máquinas”, afirma Felipe.

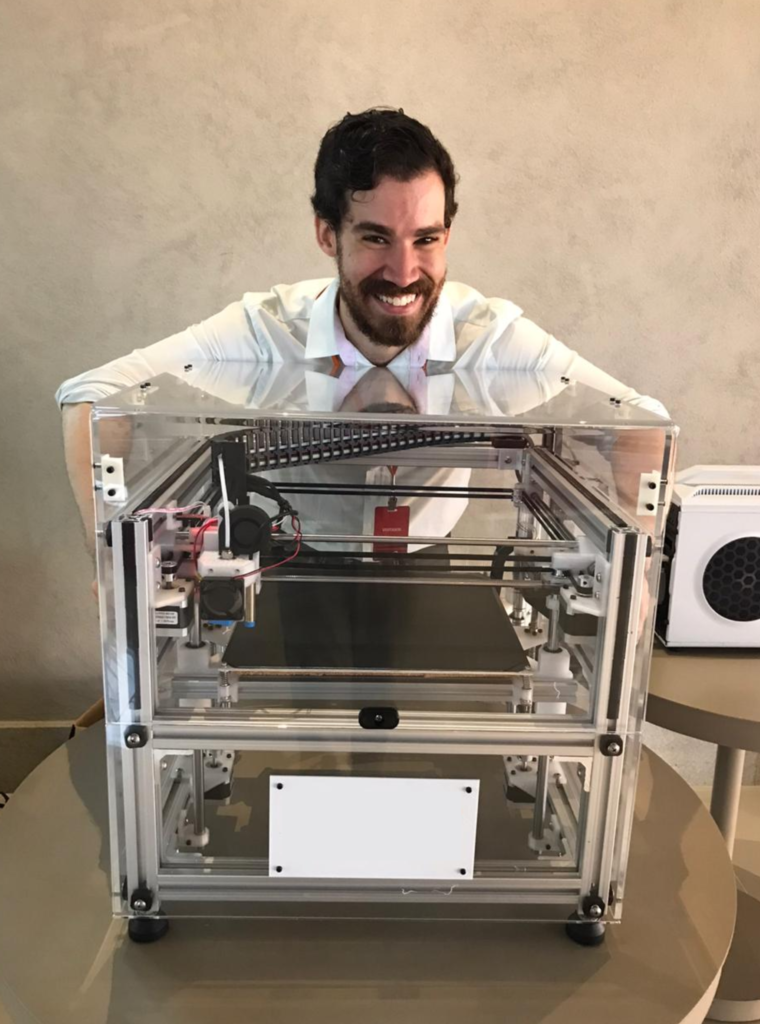

Um dos empecilhos dos irmãos foi a baixa oferta das máquinas no Brasil. Quando precisaram dar início a grandes projetos, fornecedores das impressoras não conseguiam atendê-los a tempo e, assim, começaram a desenvolver a área interna de pesquisa e desenvolvimento por si próprios. “Nosso grande diferencial é a nossa formação em Engenharia, que nos possibilita produzir e fazer a manutenção internamente, além de apropriar projetos de CAD para que a produção inicie”. O CAD, que Felipe menciona, é uma das tecnologias utilizadas por arquitetos e engenheiros para design e documentação técnica que substitui o projeto e/ou desenho manual por um processo automatizado auxiliado por computador.

Um dos objetivos da startup era resolver o problema que Felipe encontrara no passado: diminuir os valores exorbitantes de produção de peças 3D. Com o intuito de democratizar a tecnologia e possibilitar um acesso maior à qualidade profissional com custos mais baixos, a Oaloo realizou os princípios que a originaram e é atualmente uma das maiores empresas de impressão 3D no Brasil, tendo produzido mais de 100.ooo peças, enquanto atende empresas nacionais e multinacionais com entregas feitas para mais de dez países.

Atualmente, com maior atuação no ramo de eventos, os sócios têm a preocupação de caminhar ao lado de vias de produção alternativas e mais sustentáveis se comparadas às utilizadas por grandes empresas e, para isso, utilizam apenas plástico biodegradável na estrutura de seus projetos. Por vezes, encontram dificuldades na obtenção da matéria-prima. “É um negócio atual, com alternativas de produção recentes. O crescimento da empresa tem sido orgânico, mas para atrair mais clientes, fornecedores, produtores de matéria-prima e expandir o negócio no Brasil, estamos estudando alcançar mais investimentos até o final de 2022”.

Além de manterem o ideal engenheiro de solucionar problemas da sociedade, estimulado pelos professores da Poli desde a Aula Magna da graduação, Felipe comenta que a startup nasceu dentro da Escola. No início, os irmãos utilizavam os laboratórios para aprimorarem as técnicas e para experimentação e, muitas vezes, as dependências se tornaram ponto de encontro para conversas que definiram os caminhos que trilharam. Juntos, Felipe e Caio ainda frequentam a Poli, enquanto finalizam mestrado e pós-doutorado, respectivamente — “Digo com orgulho que a Escola Politécnica é grande responsável não apenas pela nossa formação técnica, mas também pela sinergia de trabalho que possuímos na empresa.”

Atualmente, a empresa gerida pelos irmãos busca expandir as atividades de impressão 3D para outras áreas, sempre focando na criação das peças como produto final. Para isso, os irmãos têm trabalhado no desenvolvimento de novas máquinas de grandes dimensões e capazes de utilizarem pellets, materiais pastosos e misturas cimentícias. Possibilitando oferecer assim uma nova e extensa gama de soluções em impressão 3D.

Impressão 3D é a denominação de uma série de técnicas que recriam objetos em três dimensões, ou seja, esse tipo de impressora estrutura modelos tridimensionais a partir de um método que sobrepõe finas camadas até formar o objeto final. Peças de máquinas, objetos de decoração, projetos de maquete, jóias, próteses e até alimentos podem ser adquiridos a partir desse processo, que utiliza como matéria-prima alguns tipos de plástico e outros materiais, como o metal.

Embora pareça uma ideia ligada a noções futurísticas, foi em 1984 que o engenheiro estadunidense Charles Hull patenteou a primeira técnica do processo, chamada de estereolitografia. Tendo criado uma máquina com capacidade de imprimir lâmpadas especiais, a serem utilizadas na solidificação de resinas e peças de plástico, toda a ação partia do funcionamento de um laser. Com os anos, a companhia de Hull, 3D Systems Corp., focou em desenvolver outras tecnologias inovadoras no ramo e, atualmente, é referência na produção de peças tridimensionais personalizadas, com destaque para os moldes empregados em procedimentos cirúrgicos e outras aplicações na área da saúde.

À época da invenção, as impressoras comercializadas possuíam um valor de obtenção e manutenção muito alto e, por isso, costumavam somente fazer parte da produção industrial. A partir da década de 2010, lojas de varejo começaram a vender máquinas de impressão 3D portáteis aos consumidores finais a custos reduzidos. Tendo revolucionado setores como a medicina e a engenharia, a prática se tornou bastante próspera e atrativa para a indústria e empreendedores que criam seus produtos do zero, por auxiliar na substituição de peças, produzidas sob demanda e a um custo menor do que as fabricadas pelos processos convencionais.

Fontes: Exame e The Guardian Business.